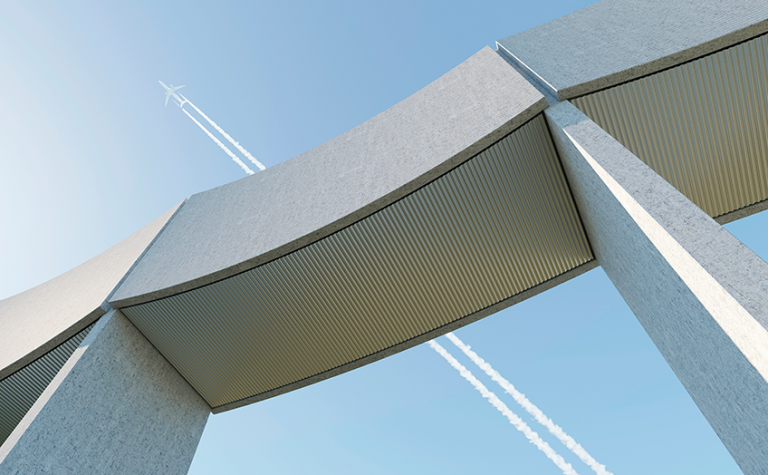

Våga – ett landmärke i betong

Den vågformade vattencisternen, som löper horisontalt, nästan 200 meter lång, högt över fälten intill E6, utgör redan ett landmärke. Våga bryter mot den traditionella runda tornformiga utformningen av vattentorn med sin långsträckta vågform uppdelad i två separata horisontella cisterner.

Den svävar på åtta betongpelare och ett centrumtorn, vars högsta punkt når 79 meter över havet. Just konstruktionen har inneburit en utmaning i både betongteknik och gjuttekniskt utförande. Även det utsatta väderläget har inneburit stora utmaningar avseende kranlyft och annat arbete i kraftiga vindar.

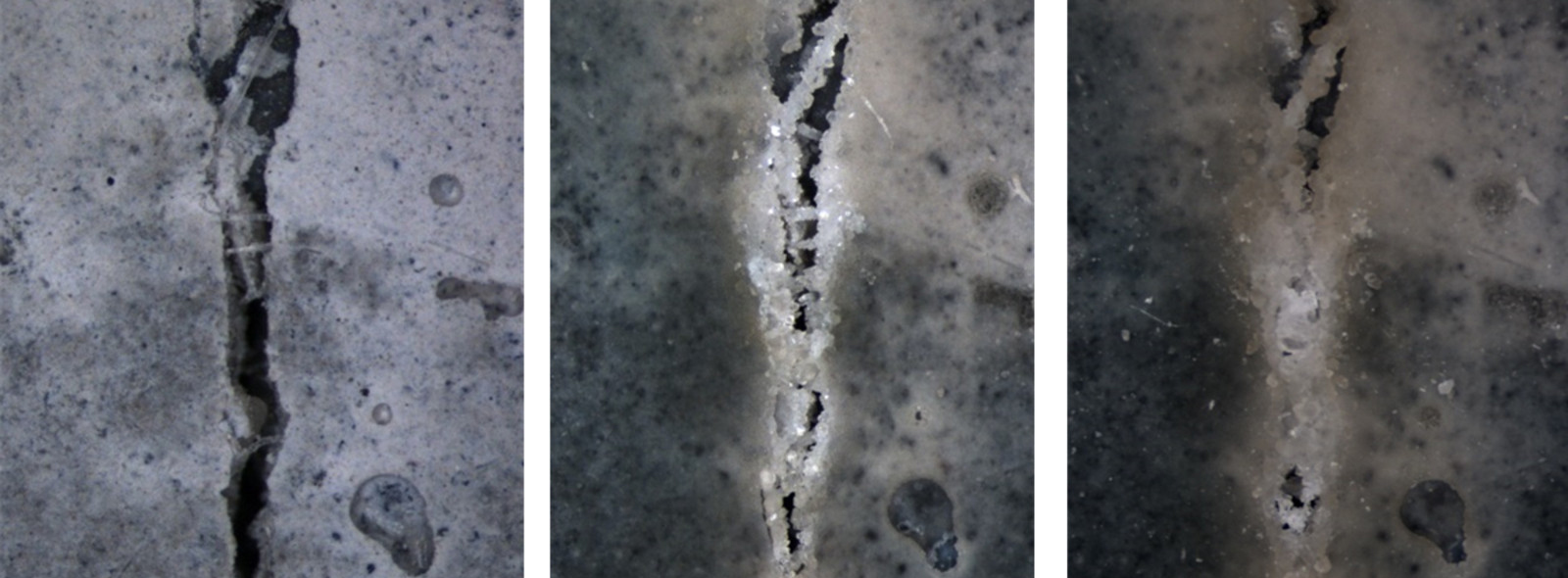

De nästan 13 meter höga väggarna har gjutits på konventionellt sätt, vilket inneburit att gjutningen skedde i långa etapper knappt 24 meter per vägg. I och med att ytterväggen formar en våg som buktar, smalnar väggarna av på utsidan mot mitten och är plana på insidan. Som är välkänt innebär denna utformning en högre risk för sprickbildning vid det smalaste tvärsnittet. Projektet tog höjd för detta genom en nära dialog med konstruktören.

Det syns inte utifrån, men inne i reservoaren är de inre ändväggarna rundade för att vattnet ska kunna cirkulera väl för att hålla en god vattenkvalitet.

För att gjuta betongpelarna och centrumtornet har projektet använt klätterform.

Överbyggnaden från vågorna och bjälklaget med en låg vägg i en etapp och väggarna har gjutits i etapp två enligt en procedur som konstruktören ELU beskrivit. Väggarna är 16 stycken plus två ändväggar, vilket alltså innebär 18 gjutetapper. Gjutningen har sedan skett enligt konventionellt förfarande där betongen vibrerats på plats med en 13 meter lång vibrator, vilket varit mycket fysiskt krävande för projektets betongarbetare.

Att jobba med formställningarna på den höga höjden har inneburit utmaningar. Valvformen har bestått av åtta formställningar på 24 x 18 meter (inklusive arbetsplattform). Varje form har omfattat cirka 140 ton stålbalk, träbalk och formvirke. För att demontera formställningen och valvformen har projektet använt hydrauliska domkrafter, längst ut på två balkar som vilar uppe på reservoarväggarna. De fyra domkraftparen lyfter tillsammans cirka 130 ton. Vid nedtagning pressas valvformen först uppåt för att släppa trycket på formställningen så att den går att ta isär. Sedan sänks valvformen sakta ned mot marken.

Vid täthetsprovningen som har skett av vattentornet under veckorna tio till 18 våren 2024 visade det sig att konstruktionen redan efter gjutningen var i princip tät. Det fanns ett antal sprickor och fogar som genomfuktade, men ingen var kraftigt läckande. Endast ett fåtal av dem översteg kravet på 0,2 millimeter. För att genomfuktningen skulle avta valde vi ändå att injektera de sprickor som genomfuktade mest.

7 800 kubikmeter betong har använts för att skapa Våga. Projektet har haft ett stort hållbarhetsfokus med bland annat en Ceequal-certifiering, minimala transporter och återanvändning av betongspill. Livsmedelsklassningen har gjort att projektet varit hänvisat till att använda uteslutande betongblandningar som uppfyller kraven från branschorganisationen Svenskt Vatten.

Det nya vattentornet rymmer 10 000 kubikmeter vatten, vilket innebär en femdubbling av nuvarande kapacitet. I slutet av 2023 avslutades de stora betongarbetena och den sista formställningen togs ner så att hela vattentornet blev synligt. Betongkonstruktionen är nu besiktad. Just nu pågår de sista finjusteringarna av installerad utrustning.

Inte bara ett landmärke för Varberg, utan även en milstolpe för gjuttekniken, avtecknar sig nu i sin helhet över Varberg. Projektet har utförts av Veidekke som en totalentreprenad i samverkan för Vivab, Vatten & Miljö i Väst AB. Arkitekt är White och konstruktör ELU.

Nu står det klart att Våga kommer kosta nästan 200 miljoner kronor mer än beräknat. Det nya vattentornet i Varberg har visat sig vara mer komplicerat att bygga och därmed dyrare. Ovanpå det har händelser i omvärlden påverkat kostnaderna kraftigt. Den ursprungliga kostnaden var beräknad till cirka 300 miljoner kronor och nu pekar prognosen på närmare 500 miljoner kronor.

Läs mer

Haarup firar 60 år

Haarup Maskinfabrik, grundat 1964 av Ole Christensen, firade 60 år i helgen. Företaget har utvecklats från en liten verkstad i en källare till en global aktör inom betongindustrin.

Bakterier botar sjukdom i betongen

Självläkande betong finns återigen på marknaden, den här gången på den amerikanska. Det är företaget Basilisk som erbjuder en produkt som kan reparera betongkonstruktioner.

Cementfri betong i New Yorks nya skyskrapa

C-Crete är en cementfri betong som är under utveckling i USA. Just nu används den i Foster + Partners skyskrapa i New York. Fast inte i de bärande delarna.